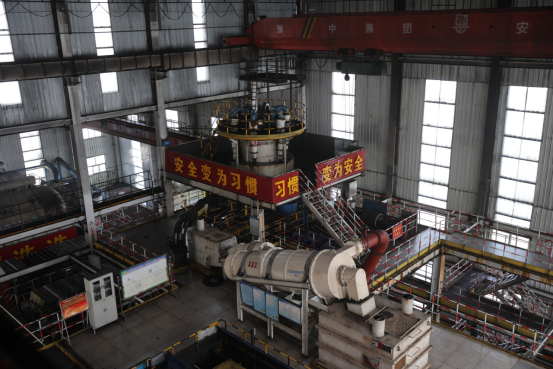

马脊梁矿选煤厂:精耕细作强管理 提质增效成果显

山西科技报新闻网大同讯 马脊梁矿洗煤厂通过建立全流程精细化管控体系,在重介分选、设备维护、质量监测三大环节打出组合拳。通过动态平衡循环悬浮液密度、强化除铁除杂管理、加密矸石带煤检测等十项具体措施,实现分选效率与经济效益双提升,为打造精品煤质筑牢根基。

工艺筑基:分级分选优化生产流程。马脊梁矿洗煤厂构建了“工艺筑基+精密调控”的双轮驱动生产体系,通过复合工艺精准适配煤质特性与密度梯度调控,显著提高了精煤产品质量与资源利用率,实现经济效益与能源价值的同步提升。这一体系在工艺设计方面,采用“重介浅槽+旋流器+螺旋分选”复合工艺:150毫米至13毫米块煤使用重介浅槽分选,13毫米至1.5毫米末煤使用三产品重介旋流器分选,1.5毫米至0.25毫米粗煤泥直接回收,0.25毫米以下细煤泥通过加压过滤与快开压滤联合脱水。通过将块煤分选密度从1.75降至1.70克/立方厘米,末煤从1.50降至1.45克/立方厘米,显著提升精煤发热量。同时建设100余米外排皮带,将3000大卡左右的低热值中煤和细煤泥定向外销,实现产品结构优化及商品煤热值提升。这一体系在过程控制方面,依托密度计动态调节介质参数,建立悬浮液平衡系统,配套“铁杂双防”机制拦截金属、杂物,结合在线灰分仪与煤质检测数据实时指导工艺调整,形成从原煤筛分浮沉到产品灰分检测的全流程质量监控网络。

精准提质:靶向技改突破热值瓶颈。为实现精煤产品稳定突破5000大卡热值目标,该厂实施关键技改:将低热值中煤和细煤泥(发热量约3000大卡)通过新建100余米的两部外排皮带导向南煤场地销。同步强化十条关键举措:动态平衡介质密度系统、严防金属杂物混入、加强原煤与精煤在线灰分监测、提升矸石快浮频次、落实设备“包机到人”、制定筛篮磨损专项检查、严控起车循环比重防矸石带煤超标等。并将精煤回收率考核挂钩奖惩,驱动效益最大化。

考核驱动:闭环管控压实质量责任。马脊梁矿洗煤厂构建了“技术防控-责任闭环-考核驱动”三位一体的矸石带煤管控体系,通过技术预警、管理闭环与考核激励的协同作用,实现矸石带煤率稳定达标与煤质关键指标精准控制。这一体系在技术层面,通过快浮实验预警机制(每班2-3次采样)、设备“包机到人”制度和标准化启车流程,确保矸石带煤率控制在2%以下;在管理层面,建立三级联控机制,实行分级巡检和阶梯式责任追究,形成“岗位操作-设备维护-工艺调控-质量监测”闭环管理;在考核方面,严格执行《煤质管理考核办法》,重点管控介质纯度(磁性物≥95%)、商品煤水分(粗煤泥≤14%)等核心指标,对超标行为实施500-2000元阶梯处罚,并通过持证上岗确保化验技能精准,实现全过程质量管控。

在“应洗尽洗”理念指导下,马脊梁矿洗煤厂以数据为针、制度为线,织就了一张覆盖工艺、设备、人员的精密管理网络。这种将技术创新与标准执行深度融合的实践,正持续释放提质增效的澎湃动能。(武乐琪/文 李佳斌/图)

编辑:乔晓慧

审核:闫锁桃