从锅炉燃料到航天材料 山西碳如何破茧成蝶?

■本报记者 翟泽宇 常凯

近日,山西华阳碳材科技有限公司千吨级高性能碳纤维项目成功投产,标志着我国在新材料领域实现关键核心技术突破。作为该项目技术支撑单位,中国科学院山西煤炭化学研究所(山西煤化所)多年来坚持“基础研究—关键技术攻关—工程示范—产业应用”一体化推进路径,在碳纤维工程化领域接连取得重大突破。此次T1000碳纤维研发过程中,该所成功攻克碳纤维干喷湿纺核心工艺,实现了从原料合成到成品制备的全流程自主可控,保障了生产线的稳定高效运行,量产了具备高强度、轻量化、优异耐高低温性能及强耐腐蚀性的高性能碳纤维,彰显了其服务区域高质量发展的科技担当。

国产碳纤维实现技术突围

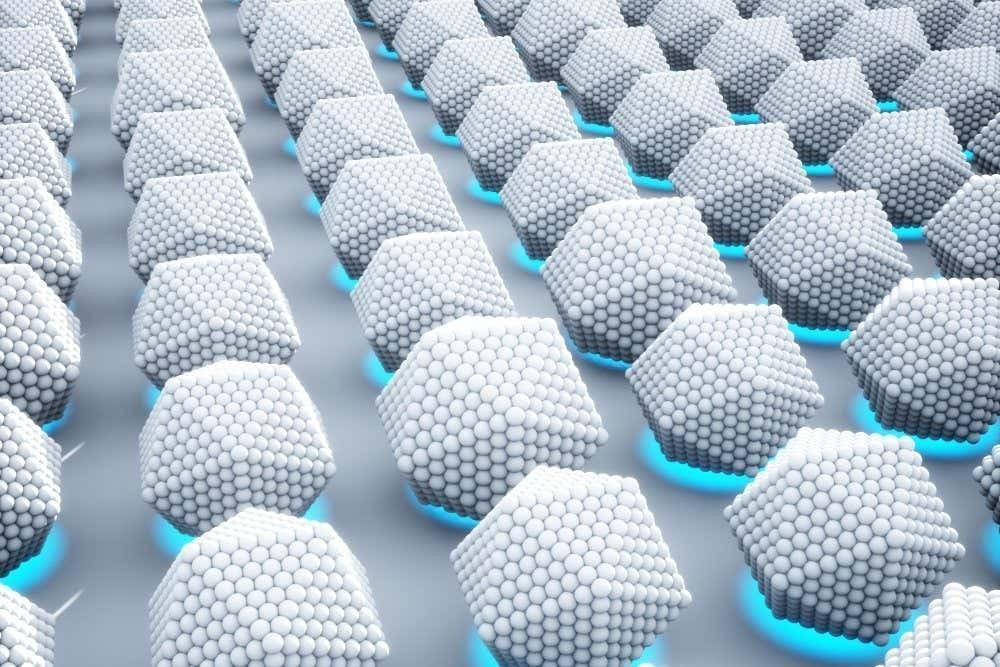

碳纤维具有力学性能优异、耐高温腐蚀的特性,是实现运载火箭、航天器、大飞机、兵器舰船等国家重大工程和高端装备建设的物质基础,也是推动新能源、交通运输、体育健康等战略性新兴产业升级的引擎。

然而,如此重要的材料,长久以来却被国外企业所垄断,甚至对高性能碳纤维实施禁运,一度导致国内很多重大科研项目面临无米下锅的窘境。

在此背景下,山西煤化所接过了碳纤维研发的重任。2005年到2008年3年间,由该所吕春祥带领团队攻克了T300碳纤维工程化关键技术,开发出集生产工艺和关键装备于一体的国产化技术,成功突破国外技术封锁。

需要指出的是,行业中对于碳纤维性能有明确分类,其中“T+数字”是日本一家公司确立的一套碳纤维强度分级体系“T”代表拉伸强度,后面的数字越大,碳纤维的力学性能指标就越高,T300也只是可用于航空航天的入门级型号,性能和应用范围相对有限。因此,随后几年时间,该团队经过持续科研攻关,又相继突破了T700、T800系列高性能聚丙烯腈碳纤维产业化技术,并成功实现了技术转移转化,初步缓解了我国碳纤维自主生产难题。

然而,在我省碳纤维产业持续升级迭代的同时,全球碳纤维技术也在迅速发展,西方企业已相继推出力学性能更高的碳纤维产品。即使是最新的T800级碳纤维产品,也逐步落后于我国国防建设与国民经济领域的新需求。为此,山西煤化所提出了新一代T1000碳纤维的研发任务,接手此次科研攻关的是该所张寿春团队。

攻克“干喷湿纺”毫米级挑战

传统碳纤维加工主要使用“全湿法”工艺,即加工出的纤维液会在凝固液中固化成型,而后碳化为碳纤维丝。从T300到T800,基本是围绕该工艺进行渐进式升级,然而在高级别的碳纤维生产中,“全湿法”已经无法满足要求,必须对生产工艺进行彻底重构。

目前,新型T1000碳纤维采用的是“干喷湿法”工艺,通过引入“干喷”工序,让纤维凝固前通过空气层,使其拉伸得更直、更致密。

这一做法类似自然界中的蜘蛛吐丝过程,都是通过孔眼将丝浆喷出去,让空气对液体丝浆施加影响,完成固化。不同的是,蜘蛛吐丝在空气中会飘飞很长距离,逐渐凝固,而碳纤维加工中的细丝经空气缓冲后,会立即进入凝固液(湿纺段)完成定型,前段的空气层通常只有几毫米。然而就是这丝毫间的距离,却成为一道难以逾越的技术鸿沟,阻碍了各国高端碳纤维工业化进程。

可以想象,要控制成千上万只蜘蛛同时喷射几万根比头发丝还细几十倍的液态细流,穿过几毫米的空气层,其间还不能有一丝扰动,一旦有一根丝出现抖动或者断裂,极有可能影响周边成百上千根丝,导致产品缺陷甚至断丝情况出现。重要的是,这一过程不仅要在密封的实验室中达成,更需要在机器轰鸣的工厂中复现,实际生产中,厂房内任何一点气流扰动,甚至通风系统的一点微风,都可能让昂贵的原材料报废。

为了解决这一工业难题,张寿春团队经过多年实验,提出用精密喷丝板将单丝尺寸精准控制在10微米左右,最后通过“多束合成1股”的方式形成12K丝束(即每束包含12000根单丝),在这一过程中,通过实时处理喷丝孔堵塞等缺陷,确保每一束纤维质量稳定,并完成相关生产技术验证工作。

完成实验室到生产线跨越

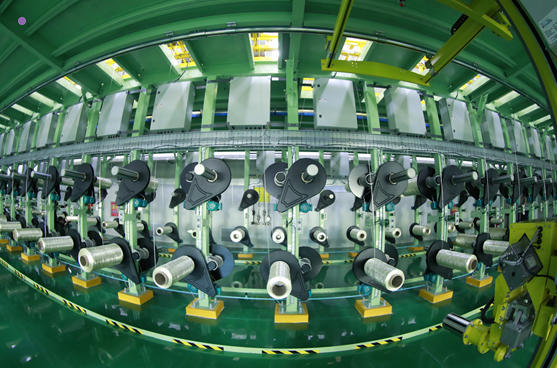

为了将碳纤维产线从实验室搬到工厂,山西煤炭化学所与大同市政府、华阳新材料科技集团共同签订了碳基新材料项目合作协议,在大同市建设了高性能碳纤维生产基地,进入大规模生产阶段。

随后,张寿春团队与华阳集团工程师团队组成联合团队,进驻大同基地,开启了漫长的设备安装调试阶段。其间,他们逐一排除了管道坡度不合理、流体不畅等数百个工程隐患,前后历经八个多月时间,终于驯服了这条复杂且精密的生产线,使其变得稳定可控。

去年年底,该生产线实现了T1000高性能碳纤维连续运行验证试产,达到年产200吨的生产能力。生产出的碳纤维单丝直径仅6至7微米,不足头发丝的1/10,拉伸强度却突破6400兆帕;密度仅为钢的1/4,强度却是钢的5倍以上。以一束1米长的华阳碳材T1000级碳纤维为例,重量仅0.5克,却能承载20多千克的载荷,标志着我国国产碳纤维生产技术迈入了国际先进行列。

从2005年开启碳纤维研究,到2025年国产高端碳纤维产业化的重大突破。二十年间,山西煤化所科研人员,一步步地将碳纤维从制造鱼竿、自行车、羽毛球拍的普通材料,逐步升级成为支撑航空航天、国防军工、新能源和先进装备制造等领域高质量发展的关键基础材料。从T300到T1000碳纤维的进化历程,彰显了我省在新材料领域自主创新的硬核实力,也标志着我省传统产业向高技术、高附加值方向深度转型迈出了坚实步伐。

记者手记

过去,山西依托丰富的煤炭资源,成为我国重要的能源基地,为国家能源安全和稳定供应作出了突出贡献。如今,面对“双碳”目标与新质生产力发展的时代要求,山西正加速推动高质量转型发展——不再仅仅将煤作为传统的供暖燃料,而是通过科技创新与产业升级,将其转化为高端碳材料、先进化工原料乃至航空航天领域的关键材料,实现了从“煤老大”到“碳先锋”的蝶变,为资源型地区创新驱动、绿色低碳转型提供了可复制、可推广的“山西样板”。