[深度] 曼海姆炉技术的“代际跨越”:杨鹏团队如何通过圆形炉与系统化改良重塑装置可靠性

作者:谢晴

在全球硫酸钾(SOP)生产体系中,曼海姆法因工艺成熟、装置投资灵活,被长期视为主流选择。然而,自 2010 年前后起,多个国家和地区的装置运行中开始集中暴露出高度一致的问题:反应炉炉顶在频繁启停中出现疲劳破坏,耙齿与落酸区域腐蚀周期显著缩短,粉体回收系统稳定区间难以维持,非计划停机逐渐成为常态。

这些问题并非源于单一设计缺陷,而是材料性能、结构形式、热循环与酸性环境在长期运行中相互叠加的结果。在相当长一段时间内,行业对上述问题更多采取“局部更换、经验判断”的应对方式,但难以从根本上改善装置的长期可靠性。

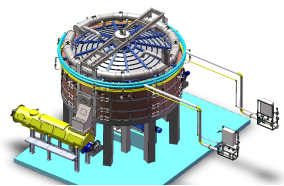

正是在这一背景下,自2014年起,西安君正工程科技有限公司杨鹏带领团队从一个基础的问题出发:为什么既有技术在长期运行中不断失效?为了解决这一问题,他通过引入全新的“圆形反应炉”设计理念,配合炉顶轻量化与核心部件的材料学改良,在埃及EGYFERT与EFIC等大型项目中,成功验证了一套“高可靠性、低维护成本”的工程解决方案。

从U型到圆形:杨鹏主导的反应炉结构重构路径

在长期参与曼海姆法硫酸钾装置运行与改造过程中,杨鹏反复面对一个行业共性难题:传统U 型反应炉在连续运行中,热场分布不均,耐火砖结构长期承受集中热应力,极易在启停循环后出现炉衬损伤与结构开裂,成为制约装置稳定运行的关键因素。

基于多项目运行数据与现场反馈,杨鹏并未将问题简单归结为“材料耐温不足”,而是将判断重点放在反应炉整体热力学与流体力学状态上。在他的主导下,团队逐步引入圆形反应炉结构,对反应空间内的热流组织方式进行系统性重构。这一调整并非外形层面的改变,而是围绕热场均衡与结构受力分散,对炉体运行逻辑进行重新设计。

在新一代圆形反应炉中,杨鹏主张在炉体圆周方向布置多组全自动控制燃烧器,使高温烟气在反应室内形成稳定的旋转热流。该设计显著改善了传统结构中局部过热的问题,使炉内温度分布更加均衡,从而有效降低了碳化硅炉衬因热冲击反复叠加而提前失效的风险。配合火焰探测与空燃比联锁控制系统,供热过程由人工经验调节转向自动控制,装置运行状态的可预测性明显提升。

在炉底结构的取舍上,杨鹏作出了更为“逆常规”的工程判断。传统设计中,反应床底部烟气通道被视为必要加热手段,但在实际运行中却频繁成为酸液渗漏与高温分解的集中区域。基于长期工程实践,他主导取消了底部烟道结构,改以整体浇注料填充,并将热烟气路径调整至炉顶排出。这一结构重排从根源上切断了浆料下漏通道,显著降低了底部腐蚀与结构失效风险,为装置的长期连续运行奠定了更稳固的基础。

以运行可靠性为导向的柔性炉顶与部件强化方案

围绕曼海姆炉最易失效的炉顶与机械部件,杨鹏在工程决策中始终坚持一个原则:结构必须优先服务于长期运行,而非短期施工便利。在这一判断下,相关改良并未停留在材料性能叠加,而是围绕“应力如何释放、失效如何延后”展开系统设计。

在炉顶结构方面,杨鹏明确指出,传统耐火砖体系因自重大、刚性强,在反复启停过程中极易形成应力集中,是非计划停机的重要诱因。在其主导下,项目采用高铝硅酸盐陶瓷纤维压缩模块,并通过钢架悬挂系统进行安装。该结构在安装阶段处于压缩状态,投入运行后通过纤维材料的自然膨胀实现自适应密封,从而在高温工况下形成更具弹性的受力体系。

这一柔性炉顶方案的价值,在装置运维阶段表现尤为突出。杨鹏特别关注检修过程对生产节奏的影响:当需要对下方碳化硅拱顶或局部模块进行维护时,该结构无需再经历传统耐火砖修补后漫长而复杂的烘炉过程,使检修工作不再受制于严格的升温曲线,大幅压缩了非计划停机时间。

在机械部件方面,改良同样围绕实际失效机理展开。针对强酸、高磨损环境,杨鹏推动在耙齿表面采用碳化硅覆层技术,以显著提升耐腐蚀与耐磨性能;在耙臂及关键支撑部位,则通过稀土复合材料强化局部抗疲劳能力,使部件寿命与真实运行工况更加匹配。

在流体输送环节,他进一步主导盐酸系统全面采用PVDF 材质磁力泵,实现全流程无泄漏运行。这一改动虽不直接影响核心反应参数,却显著降低了系统对人工巡检和突发维护的依赖,使装置整体运行稳定性得到进一步提升。

装置运行中的长期验证

工程方案是否成立,最终仍需回到装置运行本身接受检验。作为多项海外项目的国际EPC 总负责人,杨鹏长期在埃及等北非市场推进硫酸钾装置的交付与运行,其工程判断并非停留在技术论证阶段,而是持续接受真实生产环境的检验。

在埃及EGYFERT 项目中,杨鹏较早将系统化改良方案引入既有装置体系。自 2021 年起,项目在两台传统 U 型反应炉上率先采用改良型炉顶结构并顺利投产。基于首期装置在运行稳定性与维护周期方面的实际表现,业主随后追加建设两套同类装置,项目持续扩产并保持稳定运行,逐步成为相关技术在当地落地应用的标杆案例。

埃及上市公司、肥料公司巨头EFIC项目则是圆形反应炉技术规模化应用的集中体现。2024年,该公司领导层和技术团队在与杨鹏团队进行多次深入技术交流后,毅然决定作为首个用户,将该公司新规划建设的8万吨/年硫酸钾项目全部采用全新设计圆形炉。在该项目中,杨鹏作为总负责人,推动新一代反应炉结构在整套装置中一次性落地。一期年产 4 万吨硫酸钾装置已于当年2025年12 月建成并成功投产;在首期运行平稳的基础上,业主随即启动第二期建设,新增 4 万吨/年产能。两期项目合计 8 万吨/年的硫酸钾装置,全部采用全新设计的圆形结构反应炉,体现了海外大型业主对该结构在稳定性与生产效率方面的高度认可。

对于海外业主而言,是否持续扩大合作规模,本身即是一种工程判断。项目的连续推进与产能放大,意味着装置能够维持可预测的维护节奏,并显著降低非计划停机风险。正是在这一反复验证过程中,相关工程方案逐步从“技术改良”转化为可被复制和放大的成熟工程路径。

在杨鹏看来,工程技术的价值不在于概念是否新颖,而在于装置是否能够被交付、投产、长期运行并被复现。与其将技术描述为行业转折点,他更倾向于将其视为对装置可靠性问题的持续回应。正如他所强调:“成熟不等于定型,而是意味着可以解释、可以判断、可以维护。技术的作用,是减少现场的不确定性。”