扫除安全“拦路虎” 做强生产“智慧芯”

阳泉市上社煤炭有限责任公司以科技赋能提升安全生产效率和发展质量,紧紧围绕企业生产经营过程中的堵点、难点,依靠设计优化、系统升级、项目推进攻坚克难,为企业实现可持续高质量发展提供有力的装备支撑和技术保障。

系统升级 提高管理效率

公司坚持以智能化为导向,通过引入先进的信息技术和自动化设备,强化大调度、协同调度和一体化管控。大力实施智慧驱动战略,通过搭建智能管控平台、创建“一张图”生产管理、构建“AI”视频分析,实现生产现场可视化管控,实时掌握生产一线情况,让调度室“坐拥千里眼”,为安全生产决策提供可靠依据。

一方面,强化设备信息化管理,部署建设智慧大屏、智能调度、灾害综合分析、生产管理及设计协同等多个子系统,接入安全监控系统、视频监控系统、通讯系统、人员定位系统、水文监测系统、产量监控系统等部分信息化子系统,利用其综合监控、辅助决策、灾害分析预警等功能,实现智能化管理。运用“AI智能识别与分析系统”,配置井下35路视频14种AI算法,利用AI视频分析技术对井上、井下诸多工作场景进行智能监控,动态追踪分析巷内人员、设备,及时发现异常情况,自动生成预警信息,有效提高安全隐患管理能力。

另一方面,建立“全息‘一张图’”协同管理模式,依托安全生产运营管理平台,融合地理信息系统、虚拟现实、大数据分析等先进技术,通过专题图管理、云盘等功能,实现多专业巷道相关专题图自动动态更新,多人多部门在线协同办公,集成与共享安全生产信息。此外,引进虹模智能矿灯充电架设备,自动记录分析矿灯上架和离架时间,实现矿灯快速充电,精准管理职工出入井信息。

优化设计 保证采掘协调

公司将矿井优化设计作为推动矿井高效生产和资源合理利用的关键,根据生产和发展需要,科学调整相关方案,为稳产保供赢得了宝贵时间。

15号煤主运输皮带担负着矿井各采掘工作面的原煤运输重任,因皮带胶面多处损伤,影响了系统正常作业。如果按照传统工艺采用“固定、断带、硫化、反转”方式更换皮带,不但用时长,而且硫化完成后反转皮带难度大,需要大量人员同时操作才能完成,存在诸多安全隐患。为此,公司组建了专题攻坚团队,采用 “新旧胶带重叠对齐、固定连接、调频、带入固定、精准断带、硫化做头回收旧带”方式,相比方案优化前缩减了矿井停产时间,节省了材料和人工投入。针对15号层底抽巷岩性赋存不确定问题,公司在15108底抽巷对顶底板岩芯进行取样,完成了“底抽巷支护优化设计”,为底抽巷的长期稳定运行提供了有力支撑,每米节约支护成本150元。此外,根据9213工作面回采期间周期来压数据检测,全面优化9213综采工作面停采线设计,将工作面与回风保安煤柱由原50米优化为34米,多回收资源约16000吨。

科学治理 消除瓦斯危害

上社公司是阳泉地区典型的煤与瓦斯突出矿井,为有效解决突出矿井综采工作面瓦斯治理技术难题,公司技术团队研究,在抽采巷采用超大直径钻孔代替密闭墙压管抽采采空区瓦斯,以此提高综采工作面采空区瓦斯抽采效率。

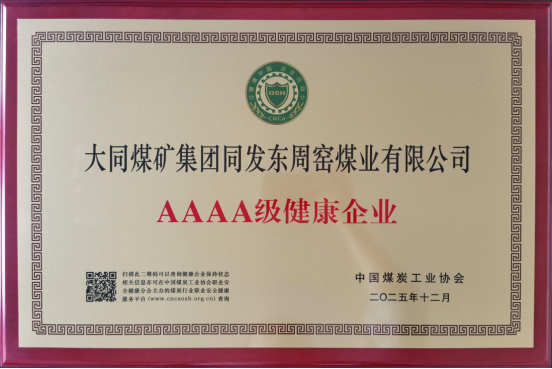

虽然解决了瓦斯治理抽采中的一大难题,但是随着矿井煤层开采深度不断增加,15号煤层碎软、透气性差、瓦斯含量高、压力大、赋存复杂,导致煤与瓦斯突出危险随之增大,严重制约着矿井抽掘采衔接部署。为此,公司立即组织技术攻坚团队,积极学习探索瓦斯治理新工艺、新技术,大胆创新定向长钻孔掏煤造穴技术,在15104工作面施工应用,同时,进行了掏煤试验,提高了抽采量,实现原始煤体抽采瓦斯增透、提浓、提量技术突破,有效化解抽掘采接替紧张矛盾,为矿井安全高效生产提供了可靠保障。经中国煤炭工业协会鉴定,公司大直径钻孔“以孔代巷”回风隅角瓦斯治理技术,成功获批国际先进评审结果;“定向长钻孔掏煤造穴技术研究与应用”技术,获批国际领先评审结果。(吕卓英)