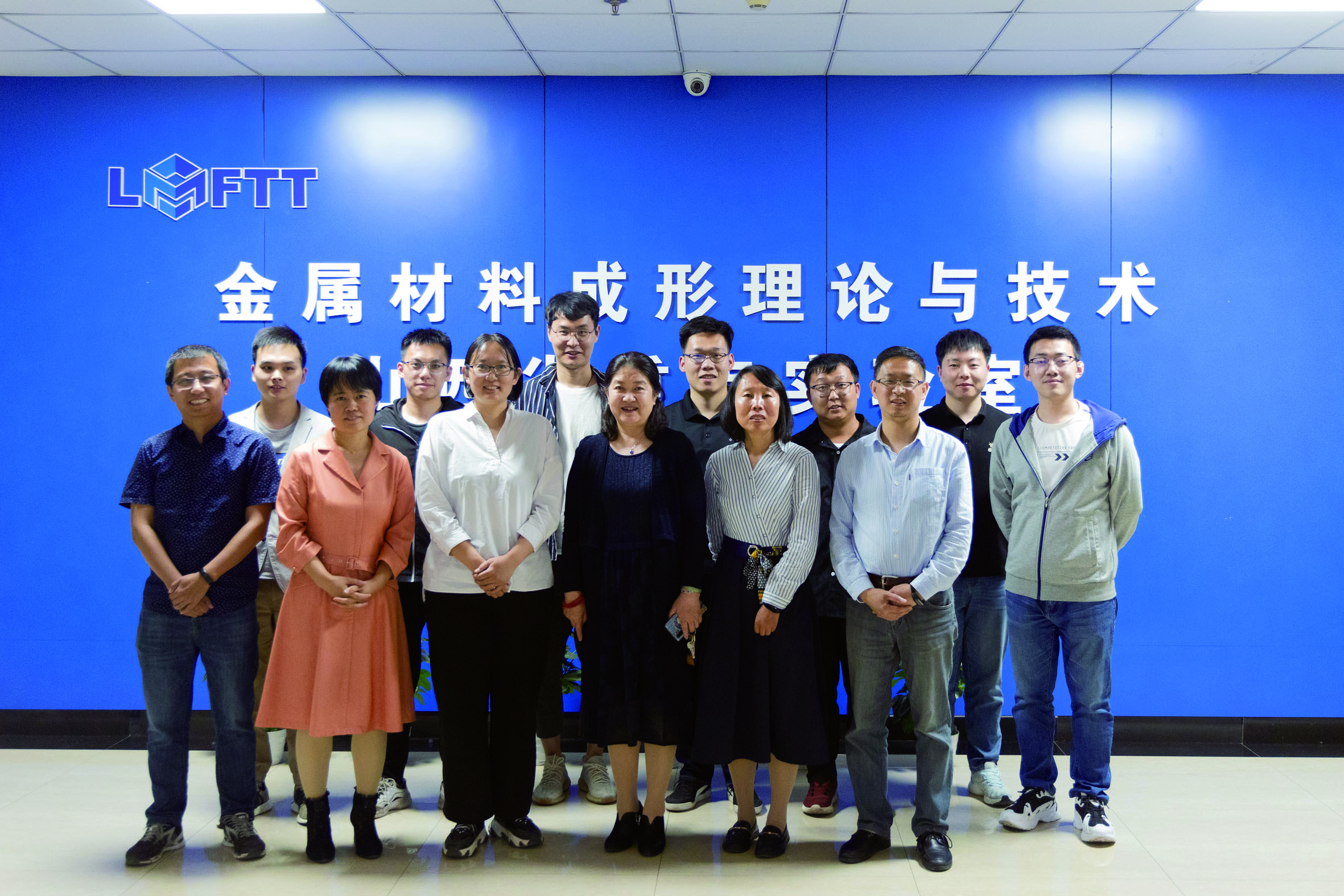

【理论支撑实践 技术塑造未来】金属材料成形理论与技术山西省重点实验室

■实习记者 温若愚 金属材料成型是将金属材料通过特定工艺方法塑造成所需形状和尺寸的过程,涉及塑性变形、热处理和机械加工等环节。该技术广泛应用于汽车、航空航天、建筑、电子等领域,可制造各种复杂形状的零件和构件。成型过程中需选择合适的工艺参数,确保产品质量和性能,并严格检验测试材料以符合标准。金属材料成型技术综合性强,需丰富理论和实践经验,随着科技进步不断创新发展,为现代工业提供有力支持。

金属材料成形理论与技术山西省重点实验室(以下简称“实验室”)于2013年由山西省科技厅立项建设,历经两年的精心筹建,于2015年成功通过验收,正式跻身山西省重点实验室的行列。该实验室以二级学科材料加工工程为坚实支撑,该学科不仅是山西省的重点学科,更曾是原机械部的重点学科。

匠心传承至科技革新 深耕行业筑未来

从人类社会的发展和历史进程的宏观来看,材料是人类赖以生存和发展的物质基础,也是社会现代化的物质基础和先导,而材料和材料技术的进步和发展,首先应归功于金属材料制备和成型加工技术的发展。金属材料是指具有光泽、延展性、容易导电、传热等性质的材料。一般分为黑色金属和有色金属两种。黑色金属包括铁、铬、锰等,其中钢铁是基本的结构材料,称为“工业的骨骼”。

实验室长期致力于我国重大技术装备领域和山西省材料成形领域的理论、关键技术及装备研发。经过多年的研究、合作与融合,实验室形成了金属材料成形基础理论、金属零件成形/

铸辗合一 开启环件制造新篇章

金属环形零件在重大装备、石油化工、风电、机械运输等诸多行业中扮演着至关重要的角色,其广泛的应用范围和庞大的需求量,随着我国经济的持续增长而不断扩大 。为应对这一挑战,环形零件生产企业纷纷寻求扩容和工艺创新。实验室研究的“环类零件铸辗复合成形新工艺”展现出了显著的推广应用前景和社会效益。

在研发这一创新工艺的过程中,实验室成员综合运用了环形铸坯冶炼、凝固理论、工艺设计、数值模拟以及实验研究等多种技术手段,深入剖析了铸坯材料在热成形过程中的热力学行为和微观组织演变机理,进而成功构建了基于铸坯的热辗扩工艺理论体系,并对相关工艺参数进行了优化。特别是在离心铸造双金属复合环坯方面,实验室取得了重大突破,通过精心设计的铸造流程,实现了内、外层材料的冶金级紧密结合,双金属环件可充分发挥两种金属的优势,展现出极高的结合强度。这一成果使得铸造环坯可以直接进行辗扩成形,从而省去了传统的锻坯和冲孔工序,不仅节约了材料、减少了加热次数,更显著提高了生产效率,据估算能节能、减排约40%,对清洁生产具有重大意义。

液压先锋 为锻压行业注入新活力

当前,装备制造业的发展趋势是,在极端制造领域一方面向超微超精发展,另一方面向超大超重发展。以发电设备为例,火电机组今后发展将以60万千瓦和100万千瓦级的超临界、超超临界机组为主,需要200吨级真空精炼钢锭制造汽轮机主轴;核电将以百万千瓦级机组为主,其低压转子需要600吨级真空精炼钢锭;水电将以70万千瓦以上混流式机组和用于抽水蓄能的轴流式机组为主,以三峡电站70万千瓦水轮机为例,其不锈钢转轮直径9.8米,重达500吨。石化领域需要2000吨级以上的特大型加氢反应器厚壁筒体,冶金领域5.5米中厚板轧机的支撑辊净重230吨,也需要600吨级钢锭,造船领域组合式船用曲轴长度可达18米,重量达到300吨。这些超重型装备对大型铸锻件制造提出了更高要求。

实验室依托山西省自然科学基金、山西省青年基金,承接广州军区空军工程建设局、郑州锅炉厂和太原重工集团委托项目,对液压大系统“灰箱”建模理论与仿真方法进行了深入的研究。实验室成员利用液压系统原理图,按照系统拓扑结构、节点拓扑约束条件和边界条件,由子模型生成大系统模型。该方法建立的模型阶数低、模型简单,易于标准化、通用化,逐步积累数据形成子模型库,消除了动态模型中常遇到的“病态”现象,对仿真算法无特殊要求,有利于模型的推广应用。

实验室研制开发了1000T锅炉封头油压机电液控制系统,采用先进的插装阀集成系统,系统结构简单、紧凑、通油流量大,可实现系统调压、限压、调速、保压等多种功能。同时,液控系统采用以PLC为主机的程序控制系统,实现了封头压制过程的自动控制,节约动力消耗50%,改善了车间生产条件。该成果荣获2003年度山西省科技进步奖二等奖和2004年度山西省自然科学奖二等奖。在大型液压机、矿用支架液压系统分析、广州军区空军工程建设局“计算机自动控制液压顶升安装油罐研究”项目中得到了应用。

今后,实验室将立足于山西省塑性成形行业,勇于创新、攻克难题,服务企业。实验室将开发风电、核电等高端装备关键基础件制造新工艺、新材料和新设备;突破金属材料热成形过程中难以实现线上监测和质量控制的难题,推进山西省热成形生产过程向智能化发展;聚焦风力发电系统中新型氢燃料储能技术,研发风电储能燃料电池新材料及工艺,有效提高电堆效率;推进现有专利“双金属环件铸辗复合成形新技术”等创新技术的转化应用,降低山西锻压企业生产成本、能源消耗和排放,增强特色专业镇企业竞争力。